مقدمه

در شبکههای توزیع برق مانند خطوط انتقال، به تجهیزاتی نیاز است که بتوانند نقش عایقی و جداسازی قسمتهای تحت ولتاژ را از دیگر قسمتها داشته باشد. طبق تعریف «مقره» به وسیله یا آلتی گفته میشود که دارای مقاومتی الکتریکی بالایی بوده، بین هادیهای برقدار و سازههای نگهدارنده قرار میگیرد. مقره، علاوه بر عایق نمودن هادی نسبت به پایه (و همچنین نسبت به زمین) ارتباط مکانیکی هادی و پایه را نیز تشکیل میدهد. مقرهها چهار ویژگی و وظیفۀ عمده دارند:

الف) وظیفه اصلی مقرهها، ایزوله کردن هادی از بدنه کنسول و پایه میباشد. این مقرهها، باید بتوانند بدون داشتن جریان نشتی، مشخصات الکتریکی لازم برای تحمل بیشترین ولتاژ عادی و سایر ولتاژهای اضافی تحت شرایط مختلف را داشته باشند.این ویژگیها به عنوان «خواص الکتریکی مقرهها» عبارتند از:

- مقاومت الکتریکی حجمی و سطحی بالا

- مقاومت در برابر سوراخ شدن توسط شوک حرارتی در اثر عبور جریان الکتریکی فشار قوی

- مقاومت زیاد در مسیر

- عدم تشکیل خود القایی

ب) وظیفه دیگر مقرهها، تحمل نیروهای مکانیکی حاصل از وزن هادیها، و نیروهای اعمالی ناشی از باد و یخ میباشد که در هر شرایطی، فاصله هادی از بدنه و بازوی پایه، نباید از مقادیر مجاز کمتر باشد. این ویژگیها، به عنوان «خواص مکانیکی مقره» نامیده شده و به شرح زیر هستند:

- خاصیت الاستیسیته به نسبت خوب که باعث میشود مقره، تنشهای خمشی و کششی را تا حدودی تحمل کرده و در برابر تغییر شکل مقاومت نماید.

- در برابر نیروی فشار مقاومت بالایی از خود نشان میدهد.

- چون مقرههای چینی در برابر ضربه مقاومت کمی دارند باید سعی شود تا لبه و گوشههای تیز نداشته باشند.

- مقاومت لازم را در برابر شوکهای حرارتی حاصل از تغییرات اختلاف پتانسیل الکتریکی، صاعقه به طور ناگهانی داشته باشند.

ج) مقرهها باید در برابر تغییرات جوی و درجه حرارت مقاوم بوده، خواص خود را در اثر گذشت زمان و کهنه شدن، تا حد قابل قبول حفظ نماید. این ویژگیها، که به عنوان «خواص فیزیکی» نامیده شده عبارتند از:

- مقاومت در برابر عوامل جوی و تابش آفتاب

- زنگ نزدن و اکسید نشدن

- دارا بودن ضریب انبساط کم

- حفظ خواص در برابر سرما و گرما

- عدم میل ترکیبی با بیشتر مواد موجود در محیط اطراف

د) هر مقره باید «خواص ساختمانی» را رعایت نموده و قابل اعمال روی آن باشد. به عنوان نمونه، میتوان موارد زیر را در مورد مقرهها چینی با ساختمان پرسلان نام برد:

- مقره چینی باید دارای ساختمان به هم فشرده بوده، به طوری که هیچ خلل و فرجی در داخل آن وجود نداشته باشد.

- الکترونها و یونها به یکدیگر مرتبط و متصل باشد تا اختلاق پتانسیل الکتریکی بسیار زیاد به آن وارد نشود.

امروزه در شبکههای توزیع، برای اتکای اجسام هادی، و جداسازی آنها از یکدیگر بیشتر از مقرههای چینی استفاده مینمایند. این مقرهها، علاوه بر اینکه در خطوط انتقال فشار متوسط به عنوان نقاط اتکایی سیم در محل پایهها استفاده میشوند، به عنوان عایق در سیستمهای توزیع، از جمله بوشینگهای ترانسفورماتورها، کلیدها، و سایر ادوات برقی از جمله بدنه برقگیرها، مهارها، کات اوتها و بدنه سر کابل فشار قوی و اتکایی برای عایق سازی در محل ورودی برق به کار میروند. مواد اولیه به کار رفته برای ساخت مقرهها «سرامیک الکتریکی» مانند چینی و شیشه میباشد. در آینده برای ساخت مقرهها از مواد جدیدتری همچون فایبرگلاس، اپکسی پلاستیک و مواد پلیمری بیشتر استفاده خواهد شد.

برای رعایت نکتههای مختلف مکانیکی و الکتریکی، سازندهگان مختلف مقره سعی میکنند تا مناسبترین، مرغوبترین و در عین حال اقتصادیترین نوع مقره را برای استفاده در شبکه و کاربردهای مختلف تولید نمایند. مقرههای مناسب برای استفاده در شبکههای توزیع، از جمله خطوط هوایی فشار متوسط (20 کیلوولت) و فشار ضعیف (230 تا 400 ولت) مورد بررسی قرار گرفته و بیشتر مشخصات فنی آنها ارایه شده است. در این بخش، اطلاعات مربوط به مقرهها براساس کارخانه مقره سازی ایران و نیز استاندارد مقرههای به کار رفته در شبکه توزیع بیان خواهد شد.

جنس مقرهها:

جنس مواد مورد مصرف در ساختمان مقرهها به شرایط استفاده و کاربرد آنها بستگی دارد که به دو دسته مواد سرامیکی و غیر سرامیکی تقسیم میشوند. ماده اصلی در ساختمان عایقهای سرامیکی که کاربرد انبوه آنها به صورت مقرههای هوایی به کار رفته «چینی» یا «شیشه سخت» میباشد. امروزه، مقرههای جدید غیر سرامیکی نیز ساخته شده که مراحل تحقیقات و توسعه را طی مینمایند.

1ـ مقره چینی

برای ساخت عایق چینی، ابتدا مخلوط پودر شده کائولین (خاک چینی)، کوارتز و فلداسپات را به صورت گل در آورده درصد رطوبت آن را پایین میآورند و سپس در خلاء پرس مینمایند تا از حبابهای هوا خالی شود. اکنون آن را قالبگیری کرده فرم میدهند تا به شکل مقره مورد نظر تبدیل شود. این قطعات پس از خک شدن، لعاب داده شده و سرانجام در درجه حرارت معین و کنترل شده در کورههای مخصوص پخته میشوند تا عایق چینی به دست آید. پخته شدن، باعث خواهد شد تا لعاب عایق مقره در برابر نفوذ رطوبت و نشستن گردوغبار روی آن محافظت شود.

خواص الکتریکی، مکانیکی و حرارتی مقرههای چینی به تعداد هر یک از سه جزء گفته شده بستگی دارد یعنی هر چه درصد فلداسپات بیشتر باشد استقامت مکانیکی بیشتر و هرچه درصد کائولین بیشتر شود استقامت چینی در برابر حرارت بیشتر خواهد شد. علاوه بر اینها درجه حرارت پخت نیز، در خواص مکانیکی الکتریکی عایق چینی مؤثر میباشد.

2ـ مقره شیشهای تقویت شده

مقرهها شیشهای در شکلها و اندازههای گوناگون ساخته میشوند و از نظر الکتریکی و مکانیکی مطلوب بوده بسیار مقرون به صرفه هستند، اما به دلیل قابل ساخت نبودن آن در داخل، به واحدهای مهندسی شرکتهای توزیع برق قرار گیرد، تا با به روز در آوردن اطلاعات علمی و با عنایت به مؤلفههای فنی و اقتصادی، نسبت به توصیه کاربرد هر یک از انواع مقره در مناطق مختلف جغرافیایی اقدام نمایند و از این رهگذر، منافع ملی کشور حفظ شود.

شکل مقرهها

مشخصات الکتریکی یک مقره با طراحی شکل واندازه مقره ارتباط مستقیم دارد. ولتاژ اعمالی بر مقرهها و عملکرد آنها در برابر اضافه ولتاژها، شکل و فرم مقره را تعیین میکند. شکست الکترکی روی مقرهها، به دو صورت انجام میگیرد:

1ـ در بعضی موارد، در داخل مقره جرقهای زده می شود، در این حالت مقره سوراخ شده و خاصیت ایزولاسیون خود را از دست میدهد (اخگر درونی).

2ـ تخلیه نوع دوم روی سطح عایق انجام میگیرد. به این صورت که جرقههایی در سطح عایق زده میشود و در نتیجه ارتباط الکتریکی در طرفین عایق برقرار میشود. (اخگر برونی)

در طراحی مقرهها در رده ولتاژهای فشار ضعیف و متوسط، تلاش بر هر چه بیشتر کردن ولتاژ شکست آنها خواهد بود. از آنجایی که تنوع انواع مختلف مقرهها در شبکههای توزیع متداول است، بحث در مورد «شکل مقرهها» از اهمیت مضاعف برخوردار میگردد. امروزه، طراحیهای جدید مقرهها در شبکههای توزیع، به نحوی است که علاوه بر ملاحظات ارتقای قابلیتهای الکتریکی مسایلی همچون:

- ایمنی بیشتر،

- حذف کنسول و کراس آرمها،

- رعایت فاصله سیمها،

- استقامت مکانیکی بیشتر، و

- رفع مشکلات حریم خطوط انتقال

را مد نظر دارد. در این زمینه، به طور معمول برای هر طرح جدید مقره براساس تغییرات انجام یافته، دو پارامتر مهم شکل و اندازه، مشخصات الکتریکی مورد نیاز را تأمین نموده براساس آزمایشهای نوعی مطابق با استاندارد (IEC-383) مورد تجزیه و تحلیل قرار میدهند. این پارامترهای تأثیرگذار، باید بر مشخصههای الکتریکی مقرهها ومطابق با دو آزمایش نوعی (تایپ تست) استاندارد به شرح ذیل پاسخ دهند:

آزمایش ولتاژ ایستادگی در برابر موج ضربهای در حالت خشک

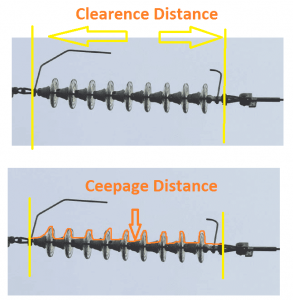

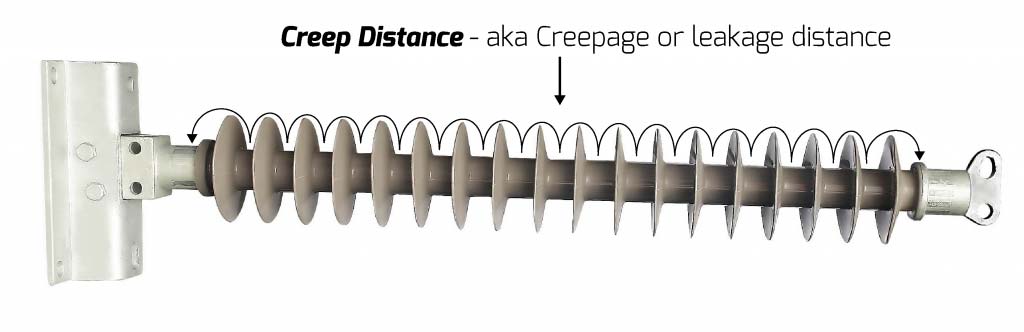

در این آزمایش موج ولتاژ ضربهای استاندارد با دامنه ماگزیمم مشخص شدهای ( 50ـ2/1) به مقره اعمال میگردد. ابعاد هر مقره با توجه به مسیر نشت سطحی (طول خزشی) در برابر استقامت ولتاژ ضربهای، تعیین میشود بدین ترتیب که مقره طراحی شده، هنگامی که به دفعات تحت تأثیر موج ضربهای استاندارد با دامنه ماگزیمم تعریف شده قرار گیرد، نباید در حالت خشک، شکست الکتریکی (جرقه) ایجاد کند. فاصله نشت سطحی (طول خزشی) مسافتی است که در مقره به صورت خط چین نمایش داده شده است. به عبارت دیگر، طول منحنی فصل مشترک عایق و هوا را فاصله نشتی مقره میگویند.

طول خطی مقره، کوتاهترین مسیریست که جرقه برای رسیدن از ابتدا تا انتهای مقره طی میکند. هر چه این مسیر طولانیتر باشد، امکان ایجاد جرقه کمتر است. افزایش این مسیر، به طور معمولی موجب بزرگ شدن ابعاد مقره میشود که به نوبه خود، مشکلات دیگر را به وجود میآورد. بنابراین مقره را به صورت دندانهدار میسازند تا طول آن کوتاه بوده ولی مسیر نشت افزایش یابد. در شکل جرقه بین هادی و زمین (در این جا کراس آرم و میله مقره است) به دو روش برقرار میگردد: یکی در زمانی که هوا خشک است و دیگری هنگامی که هوا مرطوب است.

فاصله نشت سطحی ـ طول خزشی

1ـ موج ضربهای استاندارد مثبت: به کمترین مقدار ولتاژ ضربهای (مثبت)، به شکلی که در 2/1 میکرو ثانیه به بیشترین مقدار خود رسیده و در 50 میکرو ثانیه به مقدار نصف آن کاهش یابد، موج ضربهای استاندارد مثبت میگویند. موج ضربهای منفی مشابه ولتاژ موج ضربهای با دامنه منفی میباشد.

2ـ Creepage distance: «مسافت جرقه در هوای خشک» یکی دیگر از فاکتورهایی است که کارخانههای سازنده برای معرفی قابلیت مقره تولیدی خود ارایه مینمایند و آن، نشان دهنده کوتاهترین فاصله هادی تا میله مقره است. مطابق شکل فاصله a+b+c مسافت جرقه در هوای خشک میباشد. مقدار ولتاژ الکتریکی با فرکانس نامی خط (صنعتی، در آن جا 50 هرتز) موجب پیدایش جرقه بین هادی و پایه مقره میگردد که به آن «ولتاژ جرقه در هوای خشک» گویند.

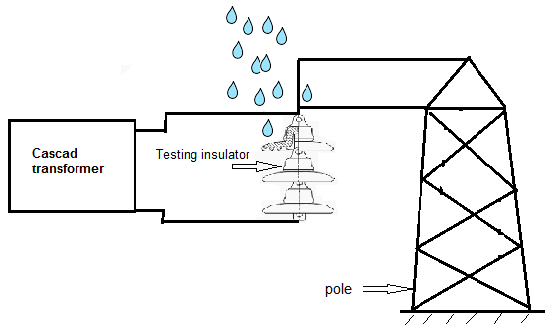

آزمایش ولتاژ ایستادگی در فرکانس نامی خط (صنعتی) در حالت تر

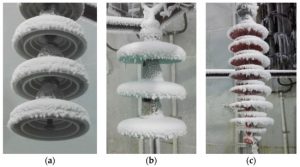

هر گاه سطح مقره مرطوب بوده با گردوغبار (یا برف و یخ) روی آن نشسته باشد، چون سطح مقره هادی شده است، پاسخ آن به ولتاژ اعمالی، به صورت شکل (2) بوده که آن را «مسافت جرقه در هوای مرطوب» میگویند. مسیر a+b+c به صورت خط چین نمایش داده شدهاست. مقدار ولتاژ الکتریکی با فرکانس نامی (50 HZ) در هوای مرطوب و بارانی به یک واحد مقره سوزنی (خیس شده)یا انواع مقرههای یکپارچه و براساس استاندارد آزمایش نوعی، در سه نمونه (برای زنجیر مقره بشقابی روی یک نمونه) انجام میدهند. مقدار ولتاژی را که در آن، جرقه الکتریکی بین هادی و پایه مقره برقرار میگردد «ولتاژ جرقه در هوای مرطوب» میگویند. همانگونه که ملاحظه میشود، سپرهای مقره، علاوه بر افزایش مسیر نشست در مواقع بارانی، خشک باقی مانده و ولتاژ جرقه الکتریکی مرطوب را بالا نگه میدارند.

مسافت جرقه در هوای مرطوب

مثال:

برای یک مقره سوزنی استاندارد ساخت داخل، که در شبکه 20 کیلو ولت ایران استفاده میشود، مقادیر زیر اعلام شده است:

ـ ولتاژ جرقه در هوای خشک 110 کیلوولت،

ـ ولتاژ جرقه در هوای مرطوب 70 کیلوولت،

ـ ولتاژ جرقه با موج ضربه ای (مثبت) استاندارد ( 40×5/1) برابر 175 کیلوولت، و

ـ ولتاژ جرقه با موج ضربهای منفی استاندارد ( 40×5/1) برابر 225 کیلولت.

ضخامت عایق و مسافت جرقه الکتریکی، تنها فاکتورهای تعیین کننده طرح و شکل مقره نمیباشند بلکه توزیع میدان الکترواستاتیک و طول سطوح هم پتانسیل نیز، از عوامل مهم در این باره به شمار میآیند. تجربه و آزمایشها نشان داده است که تا امکان باید سطوح عایقی (همان سطح سپرهای مقره) به سطوح هم پتانسیل نزدیک باشند. سطوح سپرها تا خطوط نیروی حاصل از میدان الکترواستاتیک، زاویه 90 درجه (خطوط نیرو بر سطوح مقره به تقریب عمود باشند) دارند. پس سپرهای عایق باید طوری طراحی شوند که در امتداد سطوح هم پتانسیل قرار گیرد. در این حالت، مقاومت سطوح مختلف به تقریب یکسان بوده و ظرفیت هر یک نیز یکسان خواهد بود .

در پایان مبحث طراحی شکل مقره، تخلیه داخلی مقره (اخگر درونی) و حالتی را که جرقه در داخل آن اتفاق افتاده باعث سوراخ شدن عایق میگردد، نیز توضیح داده میشود. این گونه تخلیهها باعث از بین رفتن مقره میشود و به علت این که با چشم قابل رؤیت نمیباشند، باعث ایجاد مشکلاتی در بهرهبرداری و عیبیابی شبکههای توزیع میگردد، پس از وقوع این نوع تخلیه، به هر شکل ممکن باید جلوگیری کرد.

آزمایش های استاندارد

طبق استاندارد 383ـIEC و BS روی مقرهها باید سه سری از گروه آزمایشهای انجام گیرد:

الف) آزمایشها نوعی یا تایپ تست (Type Test)

ب)آزمایشهای نمونه یاسمپ تست (Sample Tests)

ج) آزمایشهای معمول یاروتین

هر یک از این گروه آزمایشها، برای هدف خاصی انجام میگیرد و مراحل مختلف هر یک از این آزمایشها و شرح آنها بر اساس استاندارد به این شرح است:

سری اول ـ آزمایشهای نوعی (یا جرقه)

الف) آزمایش ولتاژ ایستادگی در برابر ضربه در هوای خشک

در این آزمایش، موج ولتاژ ضربه 50ـ2/1 میکروثانیه بر مقره وارد میشود. در مورد امواج ضربهای، وقوع جرقه الکتریکی، ماهیت آماری داشته و مقدار آن قطعی نیست و برای هر پیک ولتاژ ضربهای معین، به صورت درصد احتمال وقوع جرقه دیده میشود. ولتاژ ضربهای استاندارد، برای هر مقره بر حسب پیک موج ضربه ولتاژ استاندارد یا است

که در صورتی که به مقره وارد شود، 50 درصد احتمال وقوع جرقه الکتریکی وجود دارد. این ولتاژ ضربه، به دو صورت پلاریته مثبت و پلاریته منفی به مقره اعمال میشود. در ابتدا، موج ضربههای مثبت اعمال و نتایج آن ثبت می شود. این کار دست کم 20 بار تکرار خواهد شد. در اثر این آزمایش، مقره نباید صدمه ببیند و اگر اثری از آسیبدیدگی روی سطح خارجی آن به وجود آید، طرح مقره قابل قبول نخواهد بود. ولتاژ (kv) با احتمال 50% وقوع جرقه روی مقره و نیز «ولتاژ ضربهای مقاوم» با میزان پیک موج ضربهای استاندارد که بر مقره اعمال میشود و احتمال وقوع جرقه الکتریکی 10درصد باشد را گویند.

ب) آزمایش ولتاژ جرقه خشک با فرکانس شبکه

مقره را باید به خوبی تمیز و خشک کرد و ولتاژ متناوب را با فرکانس 50 هرتز بر آن اعمال نمود. ولتاژ را باید کمکم بالا برده تا به مقدار معینی نزدیک به جرقه برسد. این ولتاژ را یک دقیقه روی مقره نگه داشته و آن را بالا برده تا جرقه الکتریکی زده شود. این آزمایش باید دست کم بار تکرار شود. یعنی مقره 4 بار شکست الکتریکی سطحی پیدا کند. در هر صورت، تحمل ولتاژ یک دقیقه خشک و مقدار متوسط ولتاژ جرقه در هر چهار آزمایش نباید از ولتاژهای مندرج در استاندارد کمتر باشد.

ج) آزمایش ولتاژ جرقه تر با فرکانس شبکه

مقره را باید در شرایط بارش باران مصنوعی با شدت 3 میلیمتر در دقیقه و زاویه بارش 45 درجه نسبت به افق قرارداد (مقاومت آب باران 1100ـ900 و دمای آن باید بیشتر از دمای محیط اطراف باشد). ابتدا مقره باید به مدت 2 دقیقه در 50% ولتاژ سایز اعلام شده مقره (مطابق با جدول استاندارد) قرار گیرد، سپس ولتاژ را افزایش داده به صورتی که به مدت 10 ثانیه به ولتاژ تحمل یک دقیقه مرطوب مقره (مطابق با جدول استاندارد) برسد. مقره یک دقیقه در این ولتاژ قرار گرفته و آن گاه ولتاژ به تدریج اضافه شده تا جرقه الکتریکی زده شود. این آزمایش، دست کم 4 بار تکرار شود. مقدار متوسط ولتاژ شکست در این چهار مرتبه نباید از مقدار مندرج در ستون 3 جدول کمتر باشد.

سری دوم ـ آزمایشهای نمونه

هدف از انجام این سری آزمایشها، بررسی سایر مشخصات یک مقره و کیفیت مواد متشکله و مورد استفاده در آن میباشد. در این مورد قبل از شروع آزمایشها تعیین دو پارامتر «تعداد نمونه آزمایش» و «گروه شکل ساختمانی مقره» لازم خواهد بود. تعداد مقرههایی که برای این آزمایشها به صورت تصادفی و ازمیان n مقره تولیدی انتخاب میشود، بدین ترتیب تعیین خواهد شد:

ـ برای تعداد مقرههای کمتر از 500 عدد بسته به توافق خریدار و سازنده

ـ برای تعداد کل مقرهها (n) بین 500 تا 20000 برابر

ـ برای تعداد کل مقرهها (n) بیش از 20000 برابر

در مواردی که نتیجه رابطه بالا عدد صحیح نباشد، اولین عدد صحیح بزرگتر در نظر گرفته میشود. در گروهبندی مقرهها، برای انجام آزمایش براساس شکل ساختمان مقرههای خطوط هوایی، آنها را به دوگروه A,B تقسیم بندی میکنند.

- گروه A : مقره هایی که در آنها طول کوتاهترین مسیر تخلیه از درون مادی عایق جامد دست کم برابر نصف طول کوتاهترین مسیر جرقه در مجاورت سطح خارجی مقره باشد، مانند مقرههای ثابت استوانهای یا مقره یکپارچه میلهای،

- گروه B : مقرههایی هستند که در آنها طول کوتاهترین مسیر تخلیه از درون ماده عایق جامد کمتر از نصف طول کوتاهترین مسیر جرقه در مجاورت خارجی مقره باشد، مانند مقرههای بشقابی.

به طور معمول مقره های تولید شده در هر کارخانهای ابتدا در مرحله نهایی خط تولید و قبل از بستهبندی، تحت آزمایشهای سری سوم یعنی آزمایشهای روتین (سری یا معمول) و سپس تحت آزمایش نمونه (سری دوم) به ترتیب زیر قرار میگیرند:

الف) بررسی سیستم قفل

ان مورد، مخصوص مقرههای بشقابی یا میلهای با اتصال نر و مادگی (مادگی و گوشتکوب) است و نیازهای مشخص شده در استاندارد 120ـIEC باید برآورده شود.

ب) بررسی ابعاد

هر کارخانه، باید ابعاد مقرههای تولیدی را طبق معیارهای مجاز تعیین شده در استاندارد 383ـ IEC رعایت کند، بنابراین در این آزمایش این مقادیر کنترل میشود.

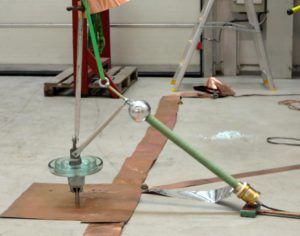

ج) آزمایش چرخه دما (سیکل حرارتی)

این آزمایش، روی مقرههای سرامیکی یا شیشه سخت، همراه با قسمتهای جانبی فلزی انجام میشود که شامل گرم و سردسازی آنها در آب است. برای این منظور، باید دو مخزن آب سرد و گرم با اختلاف دمای 70 تهیه کرد. ابتدا باید مقره را به مدت t دقیقه در مخزن آب گرم قرار داده سپس آن را به سرعت از مخزن آب گرم خارج کرده وارد مخزن آب سرد نمود و به مدت t دقیقه نگه داشت. این سیکل، باید 3 مرتبه تکرار شود و در نتیجه آن، نباید به مقره، لعاب و اتصالات آن صدمهای وارد شود. زمان t تابع وزن مقره (w به کیلوگرم) بوده و عبارت است از: t دقیقه

د) آزمایش حداکثر قدرت الکترومکانیکی

این آزمایش، فقط در مورد مقرههای کششی و آویزی یا به عبارت دیگر، واحد مقره زنجیری با گروه B انجام میپذیرد. بدین ترتیب که مقره، همزمان تحت تاثیر ولتاژ با فرکانس شبکه و نیروی کشش مکانیکی قرار میگیرد. در این آزمایش مقره، تحت ولتاژی برابر 75% ولتاز جرقه خشک قرار گرفته و همزمان کشش آن را تا 5/2 برابر بیشترین کشش مقره افزایش میدهند. مقره یک دقیقه در این حالت نگه داشته میشود سپس کشش روی آن مقدار افزایش یافته تا به بیشترین کشش الکترومکانیکی مورد تحمل برسد. اگر در جریان انجام این آزمایش و افزایش کشش الکترومکانیکی، هیچ جرقه الکتریکی و صدمهای مشاهده نشود، مقره قابل قبول است.

هـ) آزمایش بیشترین قدرت مکانیکی

این آزمایش، بیشتر در مورد مقرههای سوزنی و اتکایی یا به عبارت دیگر، روی واحد مقره یا گروه ساختمانی A و مواردی که امکان آزمایش گروه B امکانپذیر نباشد، انجام میپذیرد. در این آزمایش، مقرهها را تحت تأثیر نیروی 5/2 تا 3 برابر بیشترین نیروی مکانیکی طراحی شده قرار میدهند و مقره نباید آسیبی ببیند. لازم به توضیح است که در مقرههای سوزنی این آزمایش باید به صورت مقره سوزنی با اتصال پین (پایه) همزمان انجام بگیرد. در این حالت، مقره و پین را باید برای هر دو جهت نیروی عمودی و افقی، نیرویی به روش فوق اعمال نمود. در این دو حالت نباید در اجزای مقره و نقطه اتصال آن به پین ناشی از گشتاور خمشی، اثری مشاهده شود.

و) آزمایش سوراخ شدن

این آزمایش، فقط برای مقرههای گروه B، یعنی مقرههایی که شکل ساختمانی آنها دارای مسیر کوتاهتری برای تخلیه جرقه در درون ماده عایق مقره است، انجام میپذیرد. این آزمایش، برای اطمینان از مقدار ولتاژ سوراخشدگی مقره (اخگر درونی) در سطح تعیین شده، میباشد همان گونه که پیش از این توضیح داده شد، اگر تخلیه الکتریکی داخلی بین قسمتهای غیر قابل رویت فلزی کلاهک بالایی و مغزی پایینی مقره بشقابی، در اثر سوراخ شدن رخ دهد، مقره به کلی خراب و بدون استفاده خواهد شد. بنابراین در صورتی که ولتاژ شکست تخلیه الکتریکی سطحی، از ولتاژ سوراخ شدن مقره کمتر باشد، مقره دچار چنین ضایعهای نمیشود. در صورت بروز ولتاژهای اضافی روی عایق مقره، جرقه سطحی باید زودتر زده شود. جرقه سطحی، ممکن است حتی آسیب زیادی به مقره وارد نکند و احتمال این که ایزولاسیون را دست کم تا مدت کوتاهی که برای تعویض مقره لازم است حفظ نماید، خیلی بیشتر است. در انجام این آزمایش، مقره را باید داخل روغن عایق قرارداد تا تخلیه الکتریکی سطحی رخ ندهد، سپس باید سر سیم را به سرو ته مقره اتصال داد.

مثال:

در مقره بشقابی، یک سر روی کلاهک و سر دیگر روی پین گوشتکوب مقره اتصال داده میشود، در مورد مقره سوزنی نیز باید یک سرسیم روی نوار سربی سر مقره و سر دیگر روی پیاه ته مقره (پین) قرار گیرد. سپس مقره را باید داخل روغن عایق با درجه حرارت اطاق غوطه ور نموده ولتاژ را به سرعت افزایش داد تا مقره از داخل سوراخ شود. حد نهایی ولتاژ نباید از مقدار مندرج در جدول مشخصات فنی ارایه شده در کاتالوگ آن کمتر باشد.

ز) آزمایش خلل و فرج

این آزمایش، فقط روی مقرههای چینی (سرامیکی) انجام میشود و در مورد مقرههای شیشه ای، به علت شفافیت آن تا حدود زیادی با چشم قابل تشخیص است. برای انجام این آزمایش، قطعات شکسته شده مقره را در محلول الکل 75% رنگین، تحت فشار 140 به مدت 24 ساعت قرار میدهند. پس از آن، هیچگونه آثار و علایمی از نفوذ الکل در خلل و فرج احتمالی نباید دیده شود.

ح) آزمایش گالوانیزاسیون کنترل ضخامت و چگونگی در انجام گالوانیزه شدن اجزای فلزی مقرههای بشقابی باید براساس روشهای استاندارد کنترل شود. برای آزمایش مرغوبیت گالوانیزاسیون قسمتهای فلزی، مقره را باید به مدت یک دقیقه در محلول سولفات مس و در دمای 6/15 قرار داد سپس بیرون آورده تمیز نمود. این عمل را باید 4 بار تکرار کرد و در هر صورت، اثری از رسوبات فلزی روی قطعات نباید مشاهده شود.

در صورتی که مقرهای در آزمایشهای نمونه رد شود، آزمایش مجدد مطابق با IEC-383 انجام میپذیرد. لازم به یادآوری است مقرههایی که روی آنها آزمایشهای نمونه انجام شده، نباید در خطوط و شبکه استفاده شوند.

سری سوم ـ آزمایشهای معمول

این آزمایشها، به طور روتین، در انتهای خط تولید کارخانجات مقره سازی و به عنوان کنترل کیفیت تولیدات انجام میپذیرد. این آزمایشها، شامل گروه آزمایشهایی هستند که باید به ترتیب زیر و بطور سری روی مقرههای مورد نظر انجام پذیرد. در این مورد، میتوان برای جزئیات بیشتر، به استاندارد IEC-383 مراجعه نمود.

فروشگاه اینترنتی ایران الکتریک

Iran Electric Shop

هم اکنون خرید کنید...

- ناموجود

آنتن دیجیتال رومیزی نیل مدل DW-2020

در انبار موجود نیست!! - ناموجود

آنتن لوله ای داداش زاده تبریز

در انبار موجود نیست!! آنتن رومیزی مولتی باند مدل H

85,000 تومان- ناموجود

آنتن برقی رومیزی سونی (SONY)

در انبار موجود نیست!! منبع تغذیه آنتن ثابت تلویزیون سیما باخ

129,000 تومانآنتن رومیزی دیجیتال HD طرح بنز

99,000 تومانآنتن هوایی دیجیتال هانی مدل 97

269,000 تومانآنتن هوایی ثابت صبا مدل S2001

299,000 تومانآنتن هوایی گردان صبا مدل S3002

379,000 تومان